大型石化项目工艺管道数量多、焊接安全质量要求高,传统管理模式面临挑战,管道焊接数字化管理成为把控关键环节、保障安装质效的核心手段。中建安装石化工程公司、西北公司基于“匠兴慧建”智慧建造平台,联合研发工艺管道焊接数字化管理平台,以大数据、AI、BIM及三维模型为支撑,实现工艺、进度、质量、试压的焊接全流程数字化、可视化管控,提升管理效能和工程质量。

该平台凭借实用创新,从中建集团101项数字化转型科技成果中突围,成功跻身18项入围成果之列。本期“建证·新科创”栏目,带你了解“匠兴慧建”工艺管道焊接数字化管理平台8大核心功能如何发力?探秘走起!

智能驱动,精准建模零偏差

石化项目管线复杂,手动建模需逐个搭建组件、反复核参,易出错且拖慢进度。平台内置PCF文件转换引擎,可自动生成含复杂组件的BIM三维模型,还能基于文件中壁厚号精准识别管线关键参数,确保模型与原始数据一致。此举彻底告别手动重复劳动,建模效率提升90%,既提速又保精度。

以往人工添加、标记焊缝流程繁琐,平台依托BIM模型,通过AI自动分析管道、管件与阀门连接节点,批量生成焊缝及唯一编号,准确率超95%。施工人员可直接按平台输出的焊缝位置、工艺要求等信息精准作业,保障焊接质量与精度。

标化管理,焊接数据全跟踪

平台内置管径壁厚表、材料代号表等标准化数据,同步搭建母材库、焊材库等核心资源库,确保全流程采用统一数据标准与术语体系,从源头杜绝沟通偏差,保障焊接质量体系高效运转。项目团队可一键调用标准图库与规范文件,大幅提升工作效率。

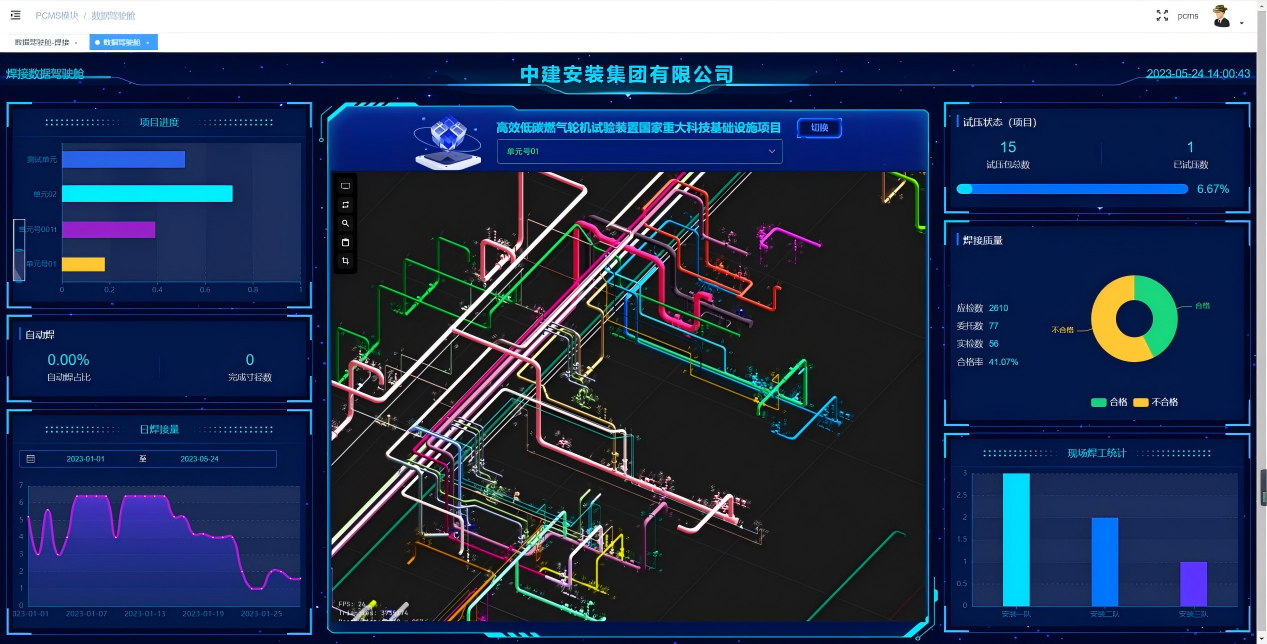

现场焊接完成后,平台支持手动单条录入、批量导入管线及焊缝数据,减少人工繁琐的同时,能智能归纳整理数据,自动构建焊接基础数据库。管理人员可联动查看BIM模型与现场的管线、焊缝、施工记录等数据,实时跟踪监督焊接全过程,保障工程质量。

精准匹配,施工工艺双智控

石化项目施工环境复杂,对焊工技术与资质匹配要求高。平台以管道材料为基础,搭建工艺评定数据库、焊接技术资源基础数据库,通过AI根据焊口材质及壁厚数据自动匹配焊接工艺评定,实现工艺数据数字化管理,保障焊接工艺可靠性。

平台依托内置焊工库,可精准匹配不同焊口的资质要求:焊接前,根据管材类别、焊接位置、焊接因素等信息,智能推荐资质相符的焊工;施工记录录入时,自动校验焊工资质与作业的匹配度,全流程规避超资质焊接风险,筑牢项目安全防线。

闭环校验,焊接质量零容错

平台依据管线检查等级自动匹配检验标准,智能核算无损检测比例;结合现场检测数据动态校验,对未达标项即时预警,形成全流程智能管控闭环,规避焊口漏检隐患。

试压包划分环节,平台通过选定基准管线、录入试验压力范围,借助智能算法自动完成划分,精准生成符合试验逻辑的单元,替代传统人工繁杂流程,大幅提升效率与准确性,为管道系统试压合规性及运行安全提供支撑。

平台已在连云港中科院高效低碳燃气轮机实验装置、华润化学尼龙新材产业升级等多个项目成功应用。从工艺优化到全局管控,从数据整合到决策支持,“匠兴慧建”工艺管道焊接数字化管理平台正以创新重塑石化管道焊接管理模式,成为数字化技术在石化工程领域深度落地、赋能行业提质增效的典型实践。