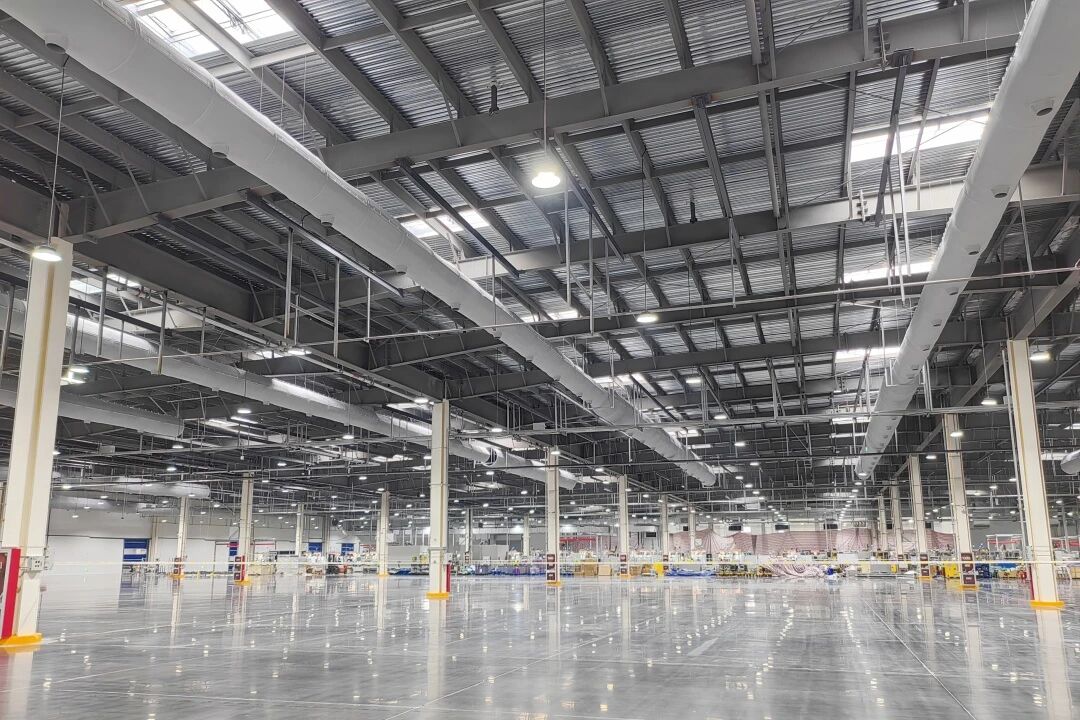

从第100万辆整车L9到理想i8全国交付,在这个现代化工厂里,每40秒就可以下线一辆崭新理想汽车。近日,由中建安装承建的常州理想汽车基地W04涂装车间土建总承包项目、全厂区装饰装修项目顺利竣工。

该项目位于常州市武进国家高新区,占地约50万平方米,涵盖冲压、焊装、涂装、总装等完整整车生产工艺,采用绿色材料、工艺及节能减排技术,实现“高品质、智能化、零污染”生产,助力长三角新能源汽车“4小时产业圈”建设。国际公司承建常州基地WO4涂装车间、综合站房土建工程,W03冲压等4个车间机电安装工程,零部件1号/2号XPD厂房全场装修工程等5个项目。

统筹作战,全线高效推进

新能源汽车市场竞争白热化,项目团队以“高效建造、品质交付”为核心,针对现场面积大、标段多、区域分散难题,推行“统一指挥、分区作战”精细化管理,明确三级权责体系,划分主体钢结构等五个独立标段,各标段配备专属技术、安全、物资团队,实现“分区作战,大项目部统筹”的精益管理模式,通过进度可视化看板、甘特图预警动态管控,结合BIM技术模拟规避工序冲突、无人机航拍监督进度,推动600余工人及设备高效联动,提前15天完成主体结构封顶,建设进度获业主高度认可。

项目团队发挥机电专业优势,在土建阶段提前布局机电安装衔接,通过深化设计明确关键参数、预留空间,为后续工程扫清障碍;装饰装修阶段开展专项深化设计,优化功能区域动线与工艺以提升品质。凭借土建“前置衔接”与装饰“深化增值”,项目推进顺畅获业主认可及表扬信,并成功带动全厂区辅房及食堂装饰装修、汽车零配件XPD项目4个附属工程中标。

钢构精筑,创新破解难题

项目厂房以钢结构为主,为兼顾构件连接准确性与施工效率,团队依据前期搭建的Tekla模型,对钢结构节点展开三维参数化拆解,提前模拟螺栓孔位、焊缝坡口等关键连接细节,确保现场每一处构件安装精准到位。针对潮湿环境可能带来的影响,团队推行标准化钢结构防腐工艺,依次完成除锈、底漆涂刷、中层漆涂刷、面漆涂刷及固化检测,有效保障钢结构稳固性能。

涂装车间因工艺提资,需对1000余根次梁重新定位,但此时主结构已完工,传统吊装设备受空间限制无法进场,常规施工陷入困境。项目团队创新研发“钢梁移位施工工法”,通过在钢梁两端焊接特制耳板,一端搭接主梁、一端连接次梁,再借助倒链牵引实现精准位移。同时,项目团队通过定制成型钢膜,助力基础快速安拆,表面光滑无痕,保障安装品质;面对传统脚手架搭设繁琐的难题,团队引入模块化移动脚手架,实现“搭得快、拆得快、用得稳”,有效简化作业流程。

严控标准,护航生产运行

常州基地作为理想汽车最大生产基地,对生产环境洁净度要求严苛。项目团队从材料工艺与地面施工双管齐下,材料进行无尘化处理,车间所需钢结构构件、风管板材等,提前在场外完成除锈与防静电涂层处理,到场后再经无尘擦拭,杜绝污染物带入。地面实施精细化施工,采用环氧树脂自流平地面,接缝用食品级密封胶填充,圆弧角半径≥50mm,避免积尘与微生物滋生,满足“易清洁、无死角”要求。

针对涂装车间酸碱腐蚀、重载冲击的环境,项目团队通过环氧自流地坪方案满足抗腐蚀、耐划伤、耐磨等核心需求,并运用地坪平整度精确控制工具,通过激光构建虚拟基准面,确保涂装车间8.8万平方米环氧地坪,在2米靠尺范围内落差≤2mm;同时严格筛查防火涂料、防腐涂料等材料中的硅酮成分,避免影响车漆成色与涂装工艺,保障生产安全。

创新引领,产业兴城。中建安装将以专业建造和品质服务,助力推动新能源汽车产业高质量发展,为产业高质量发展和城市能级提升注入强劲动能。