黄海之滨,长龙卧波,逶迤壮阔。在凭海临风的江苏最大海港、我国沿海主枢纽港和能源外运的重要口岸——连云港港,一条连接海陆两域、全长11.2公里的液体输送管廊横亘于碧波万顷之中,同时串联起海域内2个30万吨级原油泊位、4个液体散货泊位。

作为全国首座陆域海域结合的液体输送管廊,中建安装承建的连云港港徐圩港区液体散货区公共配套起步工程管廊项目主要为连云港港徐圩新区石化产业基地提供运输服务,建成后预计年液体运输量5000万吨以上,将加快推进江苏连云港建成“一带一路”战略支点城市,推动千亿级临港产业振兴发展。苏杭分公司承担7.64公里陆域段土建基础结构、钢结构施工及3.56公里海域桩基段钢结构施工任务。5月20日,项目陆域段顺利中交,海域段钢结构安装完成30%,预计6月底完成整体中交。

踏浪而立!创新搭建全国首例“会长高”的管廊

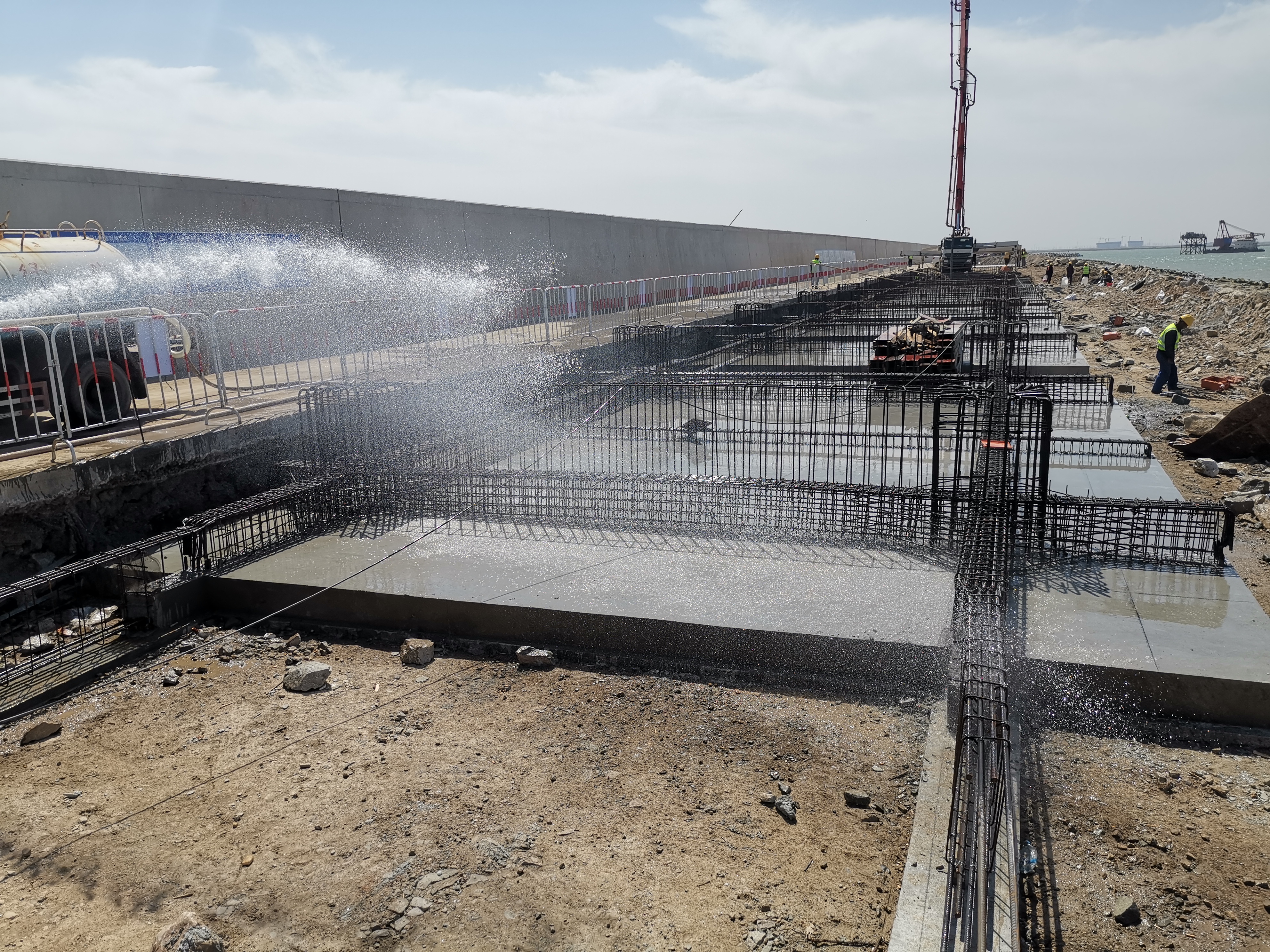

项目陆域段为填海造陆形成的抛石斜坡堤,水下地貌为淤泥质浅滩,软土层较厚,在斜坡堤上搭建运输管廊,若采取传统的桩基基础施工方法,需采用冲孔等手段,要将桩基穿过上部抛石层再打入天然土层,长时间内存在沉降和水平位移的风险,导致输送管道变形而影响液体运输,且桩基工程量巨大,严重增加施工成本。项目团队依据动态可调节管架系统方案,成立技术攻关团队和专题研究组,联合“会诊”研究优化施工方案,将原本由基础结构入手改为调整上部管架结构。项目团队收集大量现场数据,并对各种可能出现的情况做出精准计算,分析完工后管架沉降、位移变化趋势。经过无数次对比试验、反复论证和合理优化,历时3个月,最终形成一套完整的动态可调节支架的设计、制作和实施方案,推出代替钢结构柱脚的新型可调式柱脚,使沉降、位移对管道及管架的影响降至标准范围。陆域部分标高调节范围在几毫米到十几厘米,陆海结合部最大高差可达1.1米。

这也是国内首次在斜坡堤上采用钢筋混凝土筏板基础结合上部可调节支架的方式建管廊,这项创新成果为软土地基上的管廊采用天然基础提供有力的实践依据,为工程顺利推进提供有力的技术支持,也大大提升了经济效益。

愚公之志!积跬步而至千里

这座海上“钢铁长廊”钢结构总量1.6万余吨,施工面长,体量大,中建安装团队以愚公移山之志,全力以赴拉动项目建设“进度条”。项目部将陆域段分为55个标准段、3个通道段和3个调节段,采用双流水划区域施工作业法,在垂直和水平平面同时展开施工作业,经层层严格工序和交叉作业,一个个标准段拔地而起,再如“拼积木”般将其串联为一体。

为避免钢结构安装误差,项目部每月都要到距离现场30公里外的原始基准点进行放线复核。在过程中严格执行“三检制”,即“班组自检、互检和外检”,并利用超声波探测设备对每条焊缝进行检测,项目团队坚守质量“生命线”,不合格的构件必须清除出场,不合格的工程必须推倒重来,焊缝合格率达到 100%。

因填海造陆,可供施工的道路不足5米,狭窄空间内多家单位交叉作业,如何保障车辆通行和施工顺利进行?中建安装团队制定避让、错峰施工措施,倒排施工计划表,明确施工联络人负责现场协调,并在道路两侧分别设立交通指挥员,及时疏通道路拥堵,分路段、分时序,多措并举保障施工顺利进行。

劈波斩浪!筑就“钢铁蛟龙”

海天交融,风起浪涌,这是海域施工现场最真实的写照,6、7级风力对建设者们来说早就习以为常。仅2019年,项目就遭遇极端天气38期,最大风力达11级以上,强对流天气更是不计其数。向海而生,就得先“征服”大海!项目团队对水文、气象等情况进行实时监测和预报,避开恶劣天气,合理安排施工时间,集中力量对重大节点实施连续抢工。

面对突如其来的大风和暴雨,迅速组织人员进行现场拉网式隐患排查,常连夜逐个加固已安装的钢结构地脚螺栓。经过1年多的艰苦奋战,他们早已从“惧风者”成为“追风者”,在风浪来临前提早准备,在狂风过境后迅速归位。

走在海上施工现场,海风呼啸而过,推起阵阵白浪。大浪也带来了海洋垃圾与大量积水,引起施工路面堵塞,阻碍施工进展。项目团队采取“治”“疏”“排”相结合的方式,设立岸线保洁员,及时清理海洋垃圾和积水。为避免施工物料长期暴露于高盐碱空气中被腐蚀造成安全隐患,项目部将海上施工改为半陆地施工,将切割、焊接、打磨、防腐等系列工序提前在陆域预制加工厂里完成,再运送至海上进行吊装焊接就位,减少了海上作业量及污染。

进入4月下旬,海风夹杂着腥气吹来,海苍蝇蜂拥而至。白车进来,黑车出去,施工人员的口鼻耳中总有蚊虫飞入。必须戴着纱帽,严密包裹,在夏日高温的灼烤下,衣服湿了又干、干了又湿,被海风一吹,泛着一层又一层的盐硝。没有淡水,就一车车从外面运,没有信号,就用对讲机沟通,没有电,就用发电机自己发电......中建安装铁军攻坚克难,用匠心坚守品质,助力“钢铁长廊”踏浪而立。

赶潮水,抢工期,面朝大海,大干快上。中建安装建设者们只争朝夕,以海的豪情筑海上“蛟龙”。而今,海天朦胧处,“黄海蛟龙”已凌空而起,蓝色力量向海而生!